智造未来 互联网+制造业中的计算机科技发展路径

在“互联网+”浪潮下,制造业正经历着深刻的数字化、网络化、智能化变革。腾讯研究院发布的《互联网+制造业篇》报告指出,计算机科技领域的技术开发成为驱动这场变革的核心引擎,通过技术创新与应用融合,正在重塑制造业的生产模式、价值链和产业生态。

一、工业互联网平台:数据集成与协同制造

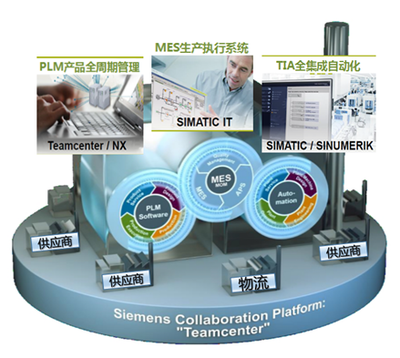

工业互联网平台是“互联网+制造业”的关键基础设施,其技术开发集中于边缘计算、物联网(IoT)、大数据和云计算。通过部署智能传感器与边缘网关,平台实现设备数据实时采集与初步处理,再借助云端的海量数据存储与计算能力,构建数字孪生模型,对生产流程进行仿真优化。例如,基于云原生架构的工业PaaS平台,支持微服务化的工业APP开发,使企业能快速定制生产管理、供应链协同、预测性维护等应用,实现从订单到交付的全链条协同。

二、人工智能与机器学习:智能决策与工艺优化

人工智能技术在制造业的应用开发聚焦于机器视觉、自然语言处理和深度学习算法。在质检环节,计算机视觉系统通过高精度图像识别,自动检测产品缺陷,效率较人工提升数十倍;在生产调度中,强化学习算法能动态优化排产计划,响应实时需求波动。AI驱动的工艺参数优化系统,可通过分析历史生产数据,自动推荐最佳温度、压力等参数组合,提升产品良率并降低能耗。腾讯研究院强调,AI模型的小样本学习与联邦学习技术,正助力解决制造业数据孤岛问题,在保护数据隐私的同时实现跨企业知识共享。

三、数字孪生与仿真技术:虚拟映射与闭环优化

数字孪生技术通过构建物理实体的虚拟镜像,实现生产过程的全生命周期管理。其开发依赖于三维建模、实时渲染与多物理场仿真引擎。在产品设计阶段,仿真技术可模拟材料应力、流体动力学等特性,缩短研发周期;在工厂运维中,数字孪生体能与实际设备同步交互,通过预测模型提前预警故障。腾讯研究院案例显示,某汽车工厂通过数字孪生系统,将生产线调试时间从数月压缩至数周,并实现能耗动态优化。

四、5G与边缘计算:低延时与高可靠连接

5G网络的高带宽、低延时特性为工业无线控制提供了可能,其技术开发与uRLLC(超可靠低延时通信)标准紧密相关。在智能制造场景中,5G支持AGV(自动导引车)协同作业、AR远程维修指导等应用。边缘计算节点则部署于工厂近端,对实时性要求高的数据处理(如机械臂运动控制)进行本地响应,减少云端往返延迟。腾讯研究院指出,5G与边缘计算的融合,正推动柔性制造单元的实现,使生产线能快速重组以适应小批量定制化生产。

五、区块链与信息安全:可信追溯与数据保护

区块链技术在制造业的技术开发侧重于供应链溯源与设备身份管理。通过不可篡改的分布式账本,记录原材料来源、加工流程及物流信息,提升产品透明度。基于零信任架构的安全开发框架,结合加密计算与入侵检测系统,保护工业数据免受网络攻击。腾讯研究院建议,制造业需建立覆盖“云-边-端”的一体化安全防护体系,确保关键生产数据在流通中的机密性与完整性。

六、人机协作与交互界面:增强现实与自然交互

增强现实(AR)技术开发致力于打造直观的工业交互界面。工人通过AR眼镜可叠加虚拟操作指引到实际设备上,降低复杂装配的出错率;语音识别与手势控制技术则允许在双手忙碌时进行自然交互。腾讯研究院认为,未来人机协作将向“认知协作”演进,系统能理解工人意图并主动提供辅助决策。

计算机科技在“互联网+制造业”中的技术开发,正从单点创新走向系统融合。腾讯研究院,成功的关键在于以场景驱动技术迭代,构建开放的技术生态,并通过“产-学-研”协同攻克共性技术瓶颈。随着算力普惠与算法进化,制造业将迈向全要素、全流程的智能互联,最终实现提质、增效、降本与绿色可持续发展。

如若转载,请注明出处:http://www.ydmhao.com/product/54.html

更新时间:2026-03-02 06:19:06